L’ARTE DI GALLEGGIARE

La lunga storia di un galleggiante, un viaggio di oltre 6.000 km.

“Ho della roba buona, te la posso mandare?”. “Certo, la ritiro tutta io!”.

No, non pensate male, non stiamo parlando di nulla di strano se non della nascita di un galleggiante da pesca.

Già, perché tutto parte dall’India, uno dei principali paesi produttori di balsa. Quando il produttore di balsa ha una partita di legname di primissima qualità avvisa l’Italia, perché è in Italia che si producono i migliori galleggianti che si possano trovare in commercio. Parte da qua la lunga storia di un galleggiante, dalla miglior balsa esistente al mondo.

Abbiamo avuto l’occasione di fare una chiacchierata con Glauco Tubertini, titolare di dell’omonima azienda che ci ha spiegato tutti i segreti per produrre un galleggiante di successo.

Ma anche la balsa migliore, essendo un prodotto naturale, non è tutta uguale. Così i vari listelli di legno appena arrivati vengono pesati e divisi in categorie: quelli dalla densità maggiore e quindi più pesanti verranno usati per la produzione di galleggianti per la pesca all’inglese, attrezzi sottoposti a forti sollecitazioni meccaniche. La balsa meno densa e quindi più leggera viene usata per i galleggianti da rubasienne o canna fissa, che per avere maggiore sensibilità devono avere misure il più ridotte possibili.

E a questo punto forse è meglio rispolverare un po’ i ricordi scolastici pensando al principio di Archimede: un corpo immerso in acqua riceve una spinta dal basso verso l’alto pari al peso del volume del fluido spostato. Quindi avere galleggianti che a parità di peso abbiano un volume minore possibile li rende di conseguenza più sensibili, da qui la necessità di avere una materia prima di qualità assoluta.

La balsa così suddivisa viene poi tagliata in listelli più piccoli, della misura grossomodo del galleggiante che vogliamo andare a produrre. Questo listello viene poi modellato lentamente, grazie a macchine a controllo numerico, al fine di ottenere il corpo del galleggiante. Ho voluto sottolineare il fattore lentezza perchè durante la mia visita in fabbrica sono rimasto molto stupito da quelle che sono le tempistiche necessarie per la produzione di un buon galleggiante.

Il nostro segnalatore di abboccata ha bisogno di infinite “coccole” per poter diventare bello e perfetto. Basti pensare che dal momento in cui la balsa entra in azienda al momento in cui esce il galleggiante finito passano circa 45 giorni, un tempo pazzesco se pensiamo che per la produzione in serie di gioielli sono sufficienti solo poche ore. Ogni fase della produzione di un galleggiante deve essere molto lenta per ottimizzarne la fattura. Ad esempio nella fase di tornitura del legname avere un macchinario che lavora a velocità ridotta ci permette di avere un corpo grezzo perfettamente liscio, che significa meno vernice, che si traduce in una maggiore sensibilità.

Ad onor del vero non tutti i galleggianti sono in balsa, alcuni modelli ed in particolare quelli a vela sono prodotti in materiale poliuretanico. Questo materiale ha lo svantaggio che dopo la fase di tornitura il grezzo ottenuto non è perfettamente liscio come quello in balsa e necessita quindi di uno strato di vernice maggiore. Questo svantaggio viene però compensato da una maggiore resistenza dello stesso.

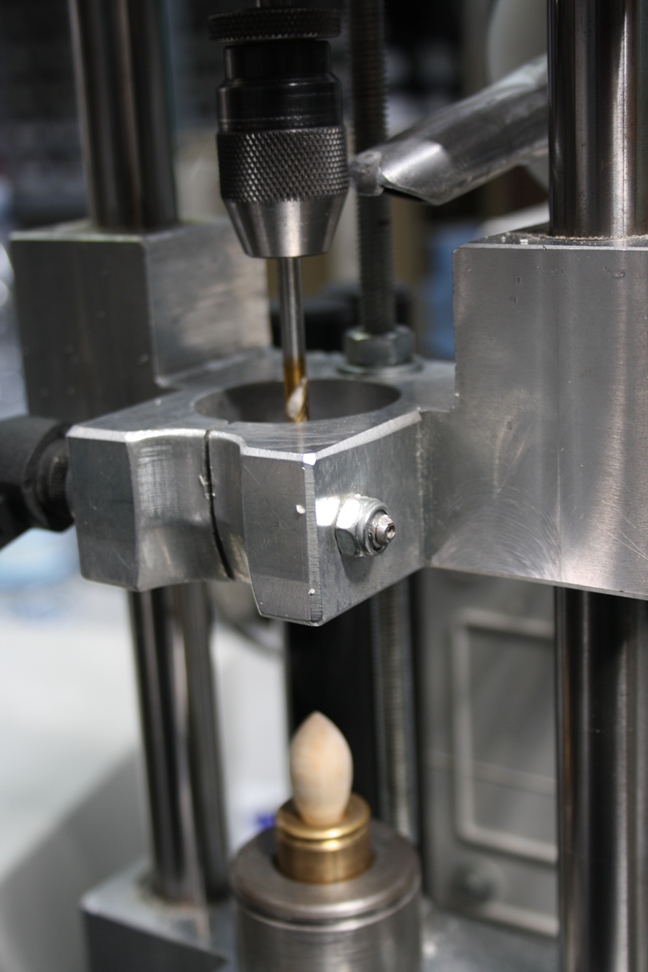

Una volta ottenuto il corpo grezzo all’interno di questo va inserita la deriva. Mani esperte, avvalendosi di un macchinario apposito, forano il grezzo ed inseriscono la deriva nel corpo del galleggiante. In questa fase ogni modello ha un supporto differente per ogni misura prodotta. L’operatore lavora quindi con centinaia di supporti diversi, ma questo è necessario per fare in modo che la deriva sia perfettamente dritta ed armonica con il corpo del galleggiante.

A questo punto il nostro “gioiello” è pronto per la fase di verniciatura. In una cabina apposita, tenuta a temperatura costante per ottimizzare le performance delle vernici, viene applicato prima uno strato di “turapori”, necessario ad impermeabilizzare e rendere ancora più liscia la superficie, poi il galleggiante viene verniciato del colore desiderato. La verniciatura avviene tramite immersione del corpo grezzo in apposite vernici. La fase di immersione e soprattutto la fase di emersione del galleggiante sono di una lentezza estrema, questo perché lavorando in questo modo il produttore riesce ad ottenere performance straordinarie con uno strato di vernice di spessore infinitesimale.

Anche in questo campo l’esperienza ha un ruolo fondamentale. Perché se all’apparenza la verniciatura di un galleggiante può sembrare roba da poco, nella realtà ci sono dietro anni di studi ed esperimenti per ottenere primer (o turapori) che siano perfettamente impermeabili ed elastici e vernici che siano sottili, resistenti e compatibili con i primer per evitare che durante la vita del galleggiante possano verificarsi fenomeni di “fioritura” del primer sopra le vernici.

Glauco ci ha confessato di aver testato personalmente la durabilità dei propri galleggianti facendoli “stagionare” per anni e ritrovandoli sempre perfetti come appena usciti dalla fabbrica. Ci sentiamo quindi di dirvi che un galleggiante è eterno, a patto che sia perfettamente integro.

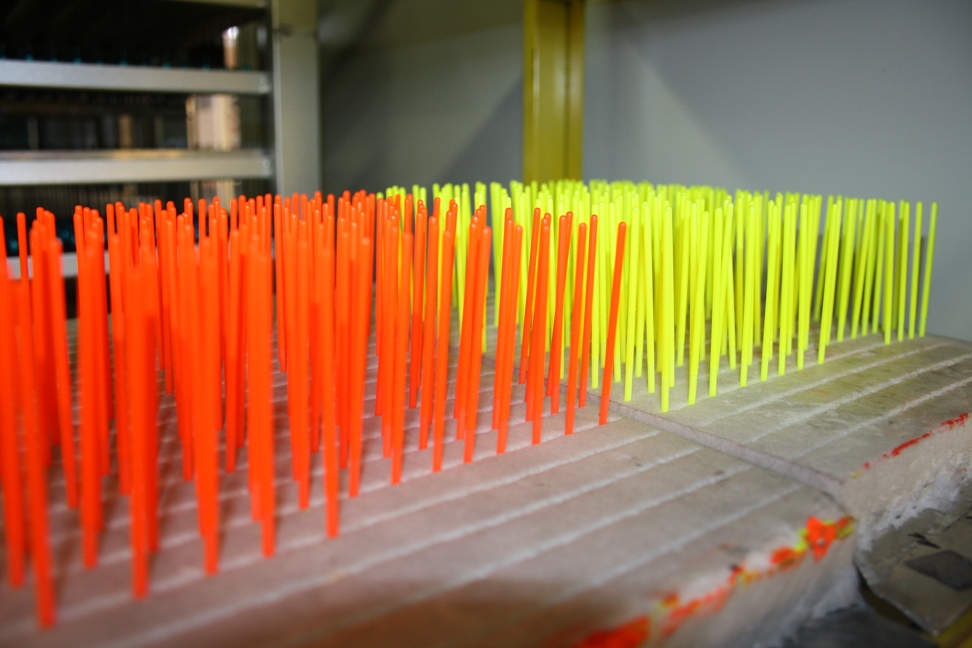

Una volta verniciato al nostro gioiellino vengono applicate le ultime finiture, antenna e anellino passafilo. Le antenne oltre ad essere già di colori particolarmente visibili vengono rese ancora più brillanti grazie alla colorazione con apposite vernici fluorescenti e non coprenti che si lasciano attraversare dalla luce e fanno in modo che le stesse si “accendano” in fase di pesca. Le antenne possono essere di diversi materiali, plastica, vetro o metallo. La più usata è sicuramente la plastica che essendo praticamente neutra una volta in acqua ci permette di avere galleggianti con un ottimo rapporto portata/volume. L’utilizzo di antenne di materiali più pesanti come fibra di vetro o metallo da un lato ci permette di utilizzare antenne di spessore più fine e che hanno quindi una maggiore propensione all’affondamento, da un altro lato però, essendo più pesanti, ci costringono ad aumentare il volume del corpo del galleggiante diminuendone la sensibilità (memento Archimede).

Successivamente e sempre rigorosamente a mano viene applicato l’anellino passafilo, piegato, immerso nella colla ed infilato a pressione nel corpo del nostro segnalatore di abboccata. Anche queste due operazioni sono molto delicate e l’utilizzo di personale di grande passione ed esperienza permette di avere una produzione con una bassa percentuale di scarti. Già, scarti, perché alla fine i galleggianti vengono controllati uno per uno e nonostante tutte queste accortezze, una parte di questi non risulta perfetta e viene di conseguenza scartata. A volte si tratta solo di piccolissimi difetti, ma un prodotto “top quality” che viene venduto anche all’estero e che tutto il mondo ci invidia deve avere determinate caratteristiche e non può permettersi nemmeno un difetto, seppur minimo ed insignificante.

Ho cercato brevemente di raccontare la storia di quello che può sembrare un attrezzo di facile produzione, ma vi assicuro che prima di arrivare al nostro negoziante di fiducia viene preso in mano, girato e rigirato almeno una quarantina di volte. E vi assicuro che mi sono riempito d’orgoglio nel vedere che “italian do it better”, in questo campo il made in Italy è ancora da considerare al top della qualità, inarrivabile per altri. Se poi qualcuno volesse provare a farsi i galleggianti da solo faccia pure, e se il risultato sarà soddisfacente meriterà tutti i miei complimenti perché vi assicuro che è un lavoro davvero difficile.